Трябва бързо да изпробвате пазара с части в малък обем?

Или искате да създадете големи количества производствени части?

Тогава не можете да сбъркате с нашите услуги за леене под налягане.

В Tinheo ние произвеждаме висококачествени прототипни корнизи от алуминиеви форми с бързо време за изпълнение.

Нашите клиенти могат бързо да тестват дизайна си за производителност и функционалност.

Ние също така предлагаме леене под налягане на метал или пластмаса за вашите производствени нужди с голям обем.

Имате ли нужда от бърза инструментална екипировка, производство на матрици за масово производство или леене под налягане за крайна употреба с тесни допуски?

Нашият екип от опитни специалисти може да предложи рентабилно решение на всеки етап.

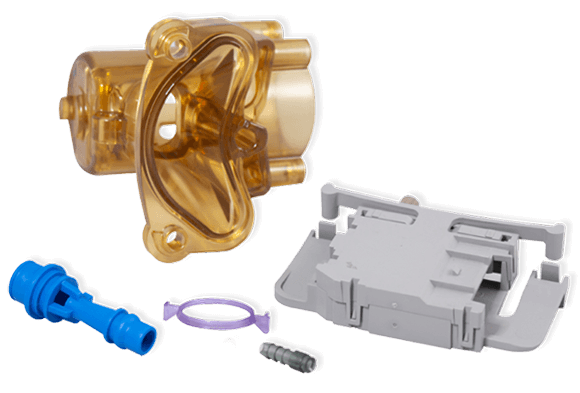

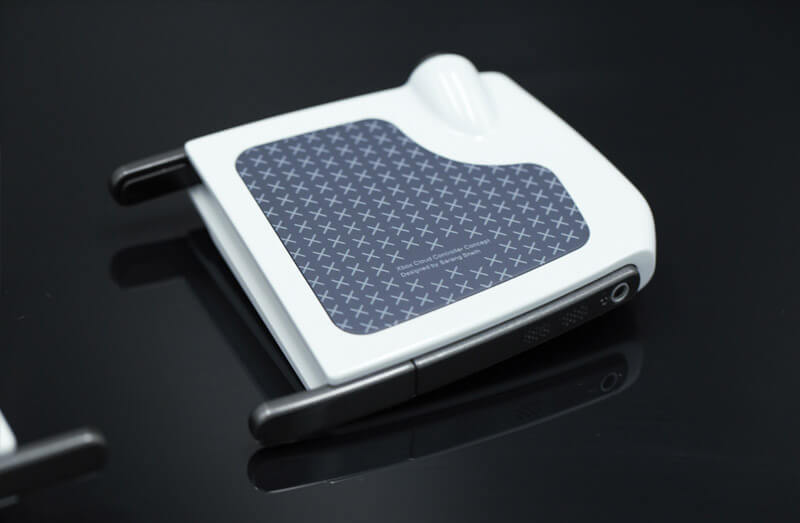

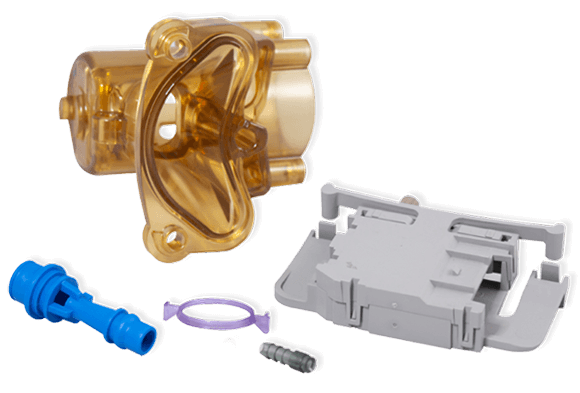

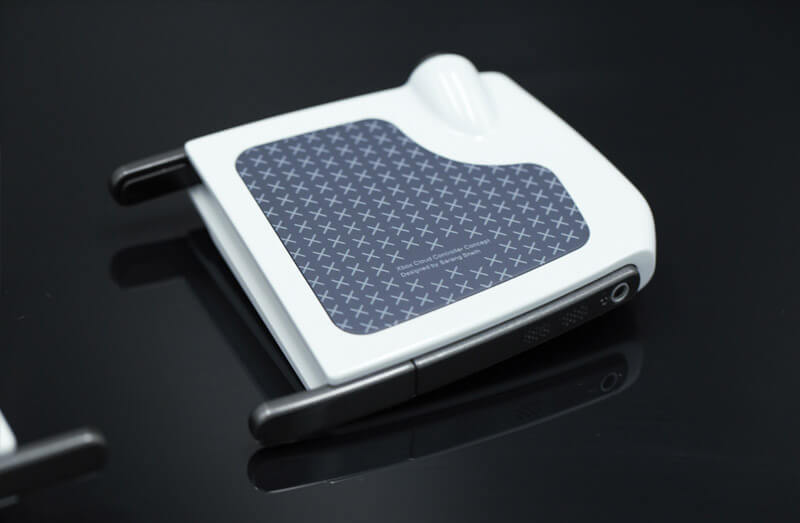

продукти за леене под налягане

Предимства на шприцоване с Tinheo

Предимства на шприцоване с Tinheo

Има огромен брой доставчици на леене под налягане. Защо трябва да изберете нас като ваш доставчик за леене под налягане? Ето първите 3 причини:

1. Опитни инженери

Нашите инженери за леене под налягане имат богат опит след работа с хиляди проекти; на каквито и части да попаднат, веднага могат да получат правилните параметри.

2. Разширени съоръжения

Ние можем да направим най-прецизните корнизи, използвайки вносни и местни машини за леене под налягане от най-добрите марки.

3. Неограничен капацитет

Освен нашите вътрешни съоръжения, ние изградихме силни мрежи с нашите партньори. Пълни паркове от машини за шприцване на метал и пластмаса, от 10 до 1000 тона са готови за вашите поръчки без забавяне.

Нашите възможности за леене под налягане

Нашият опитен екип в Tinheo произвежда шприцовани части с най-високо качество. Ние използваме леене под налягане в тандем с нашите възможности за бърза обработка на инструменти, което ни позволява да създаваме детайлни метални или пластмасови части за леене под налягане бързо и ефективно.

Нашата технология за леене под налягане ни позволява да използваме широка гама от материали и облицовки, за да отговорим на нуждите на всяка индустрия или приложение.

Ето някои от опциите, от които можете да избирате:

Услуги за шприцоване на пластмаса по поръчка

Услуги за шприцоване на пластмаса по поръчка

Най-популярният персонализиран процес на леене под налягане, термопластичният, е подходящ за потребителски продукти, автомобилни компоненти и много други приложения.

Услуги за формоване на течен силиконов каучук

Услуги за формоване на течен силиконов каучук

Инжекционното формоване с течен силикон е идеално за създаване на детайлни, устойчиви на температура части от термореактивен течен силикон, самостоятелно или в комбинация с формоване.

Услуги за леене под налягане на метал

Услуги за леене под налягане на метал

Подходящо за малки и детайлни метални части, леенето под налягане на метал е рентабилно в големи обеми и разхищава по-малко материал от машинната обработка с ЦПУ.

Допълнителни опции за леене под налягане

Освен основните услуги по шприцване, ние предлагаме и два варианта на процеса - овърформиране и вложка. И двете могат да бъдат полезни в конкретни ситуации.

Преформоване

Преформоване

Преформоване използва леене под налягане за създаване на част от множество материали. Този процес добавя шприцован слой от материал върху съществуващ шприцован детайл. Процесът на формоване произвежда химически свързани части, направени от различни материали.

Методът на формоване често е по-евтин и по-ефективен от други производствени подходи, които изискват отделно създаване и сглобяване на части от съставни материали. Процесът може също така да изгради слоести части от нулата или да добави устойчив външен слой към съществуващи пластмасови части и инструменти, осигурявайки здрав екстериор. Четките за зъби, състоящи се от масивно пластмасово тяло и гумирана ръкохватка, са пример за формован продукт.

Вложете лайсна

Вложете лайсна

Формоването на вложките е подобно на формоването чрез формоване, но субстратът не е непременно пластмасов и не е необходимо да се произвежда чрез леене под налягане. Например формоването на вложка може да се използва за добавяне на пластмасово покритие към предварително изработена метална част.

Общите части, направени с вложка, включват остри ръчни инструменти, като скалпели, които се състоят от метално острие, частично поставено в пластмасова дръжка. Формоването на вложки също често се използва за създаване на вложки, включващи втулки, скоби и крепежни елементи.

Пластмасови материали за леене под наляганеАцетал полиоксиметилен (POM)

Акрилонитрил бутадиен стирен (ABS)

Найлон 66 (PA66)

Стъклопълен, полиамид (PA-GF)

Полиетилен с висока плътност (HDPE)

Полиетилен с ниска плътност (LDPE)

Полибутилен терефталат (PBT)

Поликарбонат (PC)

Стъклен поликарбонат (PC-GF)

ABS поликарбонат (PC-ABS)

Полиетилен терефталат (PET)

Полиметилметакрилат (акрил) (PMMA)

Полифенилен сулфид (PPS)

Полипропилен (PP)

Полистирен (PS)

Полистирен + полифенилови етери (PS-PPE)

Термопластичен еластомер (TPE)

Термопластични вулканизати (TPV)

Опции за довършителни работи

Опции за довършителни работи

Полиране

Тампонен печат

Копринен скрининг

Цветно боядисване по поръчка

Лазерно довършване

Топлинно залагане

Завършване на текстурата

Общи приложения

Производственият процес на леене под налягане се използва за производство на части за много индустрии и приложения, включително:

Медицински устройства

Автомобилна

Космонавтика

Електронен

Опаковка

Контейнери за храна

Играчки

Пластмасови прототипи

Какво е леене под налягане?

Процесите на шприцване правят пластмасови части чрез инжектиране на разтопена пластмаса - обикновено термопластмаса - в метални шприцформи, обикновено направени от стомана или алуминий.

Машината подава суровия материал в самата форма, като ефективно създава отрицателен отпечатък на крайната част, която се състои от две секции: инжекционна (A) форма и ежекторна (B) форма.

Пространството между двете секции е кухината на формата, в която се инжектира материалът.

Въпреки че са в състояние да произвеждат широка гама от части, шприцформите имат някои конструктивни ограничения. Пластмасовите шприцовани части трябва да имат тесни стени. Те трябва да избягват надвиснали елементи и да имат известна степен на теглене (заострени страни), така че формованата част да може да бъде изхвърлена от матрицата.

Шприцоването се използва главно с пластмаси и термопласти. Термопластичните пластмаси са полимери, които се размекват при повишена температура (в който момент те могат свободно да се инжектират във форма) и след това се връщат в твърдо състояние след охлаждане. Инжекционното формоване също работи с термореактивни, които могат да бъдат втвърдени, за да направят твърдо вещество, но не могат след това да бъдат разтопени обратно в течност. По-рядко срещани са еластомерите.

Какво представлява процесът на леене под налягане?

Шприцоването е най-популярният производствен процес за производство на пластмасови части. Шприцоването е най-популярният производствен процес за производство на пластмасови части. Машина за леене под налягане със суров пластмасов материал и различни форми може да направи много различни части, големи и малки, издръжливи или за еднократна употреба, за много индустрии и приложения. И така, как работи шприцоването?

Инжекционното формоване е процес на формоване — Инжекционното формоване е процес на формоване — а не субтрактивен (рязане) процес като CNC обработка или допълнителен процес като 3D печат — който използва матрица като формоващо устройство. Процесът е подходящ за материали като термопласти, които се нагряват, докато достигнат разтопено състояние и след това се инжектират в метална форма, където се охлаждат и приемат формата на вътрешността или кухината на формата.

Простото обяснение:

Процесът на леене под налягане може да бъде разделен на четири етапа: топене на материала, шприцването му във формата, охлаждане на материала (или оставянето му да се охлади), докато се втвърди, след което изваждане на крайната част от формата. Казано просто:

01 Разтопете

02 Инжектирайте

03 Готино

04 Изваждане

Подробното обяснение:

По принцип леенето под налягане е сравнително лесен за разбиране процес. Изпълнението му обаче е малко по-сложно.

Шприцването започва с изсипване на пелети (гранули) от пластмасов материал в бункер. След това тези пелети се преместват от бункера в варел и се нагряват, докато достигнат разтопено състояние.

След това разтопеният материал се изтласква през цевта чрез възвратно-постъпателен винт, докато има достатъчно материал близо до изходната точка на цевта, за да запълни матрицата. Това количество материал е известно като изстрел.

След преминаване през възвратен клапан, изстрелът от течен материал се изтласква от цевта в канал във формата, наречен леяк, след това през мрежа от по-малки канали, наречени плъзгачи, и в кухината на формата. Тези плъзгачи обикновено са организирани да доставят материал до правилните зони на формата с подходяща сила.

Материалът веднага започва да се охлажда и втвърдява, след като достигне формата. Охлаждането може също да се ускори с помощта на охлаждащи линии около формата, пълна с циркулираща вода.

Когато материалът се охлади и втвърди, операторът отваря матрицата и формованата част може да бъде извадена. В зависимост от твърдостта на пластмасовия материал, използването на ежекторни щифтове може да помогне за отстраняването на пластмасовата част от матрицата, без да я счупите.

Литникът и плъзгачът се изрязват от частта - понякога оставяйки малка следа - преди формованата част да е готова за последваща обработка или доставка.

Стъпки за получаване на шприцовани части

Във всеки проект за леене под налягане трябва да се вземат важни решения, преди да започне процесът на формоване. Работният процес често протича по следния начин:

1. Изберете материала: Изборът на материал е първата стъпка при подготовката за леене под налягане. Продуктовите дизайнери обикновено вземат предвид специфични материали за леене под налягане, когато проектират нов продукт. И ако не са сигурни, създаването на бързи прототипи е най-добрият начин да тествате различни варианти за материали.

2. Потвърдете количеството: От решаващо значение е да обсъдите предложения брой формовани части, които да бъдат произведени в самото начало. Броят на изстрелите ще определи вида на използваната форма: прототипна форма или форма за производство на голям обем.

3. Анализ на потока на матрицата: Софтуерът за анализ на потока на матрицата за леене под налягане осигурява отчет за симулация. Докладът прогнозира фактори като деформация на части и ефективност на охлаждащия канал и в крайна сметка помага на производителите да избегнат грешки. В случай на отрицателен доклад, дизайнът може да бъде променен, за да се подобри процеса на леене под налягане.

4. Създайте формата: Изработката на матрица е специализиран процес. В наши дни формите често се изработват чрез CNC обработка и EDM, тъй като тези процеси могат бързо да произведат много детайлни метални форми.

5. Създайте корнизите: След като формата е готова за работа, процесът на леене под налягане може да започне, както е обяснено в „Какво представлява процесът на леене под налягане?“ раздел.

Предимства на леенето под налягане

Шприцоването е отличен вариант за широкомащабно производство на пластмасови части и компоненти. В крайна сметка има причина толкова много високотехнологични компании по света да го използват за производство на части. Но какво прави леенето под налягане толкова популярно?

Е, ето някои от най-големите му предимства:

Ефективност

Процесът на шприцване на матрицата е високоефективен, което позволява бързото производство на големи поръчки.

Превъзходен детайл

Високото налягане на впръскване гарантира, че разтопеният материал достига до всяка цепнатина на матрицата, преди да се втвърди. Това позволява на дизайнерските инженери да включат сложни геометрични форми и сложни елементи в своите проекти.

Достъпност

Бързото и ефективно производство гарантира ниски разходи за детайл, докато големите производствени обеми водят до допълнителни икономии от мащаба. Алуминият, рентабилен и леснодостъпен материал, може да се използва за инструменти за леене под налягане за контрол на разходите.

Масово производство

Шприцоването със стоманени форми може да улесни производството на големи обеми на части в милиони.

Висока якост на опън

Инжекционно формованите части могат да бъдат подсилени чрез добавяне на пълнители в течната смола, подобрявайки якостта на опън.

Готов за работа завършек, С подходяща обработка, шприцованите части излизат от формата с гладко покритие, което не изисква допълнително усъвършенстване.

Често задавани въпроси за леене под налягане

Какви пластмаси можете да използвате при леене под налягане?

Инжекционното формоване може да използва почти всеки тип пластмаса, която също може да се комбинира заедно. Тази несравнима гъвкавост прави леенето под налягане толкова популярно и подходящо за някои от най-взискателните индустрии в света. Можете да проверите селекцията от налични материали и завършва нашите сервизни дръжки за леене под налягане на тази страница.

Какъв е процесът зад леене под налягане?

Пластмасовите пелети се разтопяват и след това се вкарват в течна форма в инструмента за формоване, където се охлаждат и приемат необходимата форма. Процесът позволява висока прецизност и строги допуски, тъй като може да бъде възпроизведен точно всеки път.

Защо трябва да използвам леене под налягане?

Шприцоването е един от най-достъпните начини за производство на големи количества части, особено за по-големи производствени серии. Въпреки че проектирането и създаването на формата може да отнеме време, процесът след това става много достъпен и ефективен.

Колко бързо можете да произвеждате части чрез леене под налягане?

Първата стъпка в нашата услуга за леене под налягане е проектирането на инструмента за леене под налягане. Колко време отнема това ще зависи от сложността на вашия проект. Обичайната времева линия може да бъде кратка от седмица и дълга до няколко месеца.